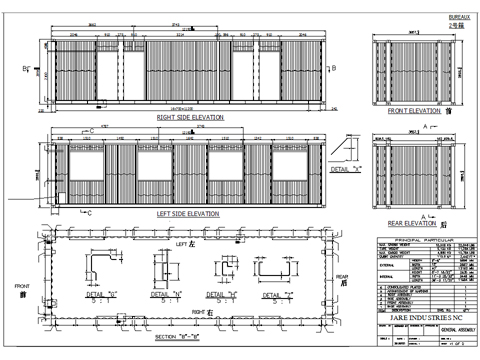

Techniques de Fabrication des Modules en Usine

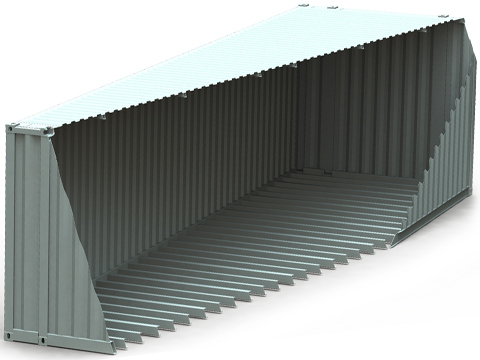

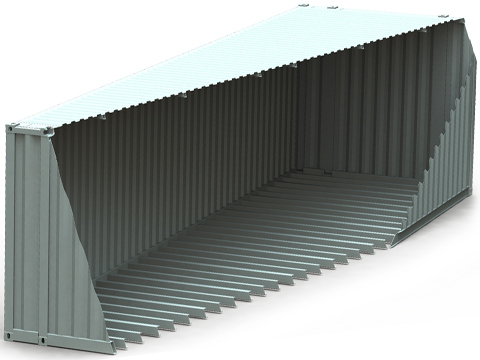

Les modules sont pour simplifier des boîtes, reprenant le principe de construction en « tronçons indépendants » des navires ou sous-marins.

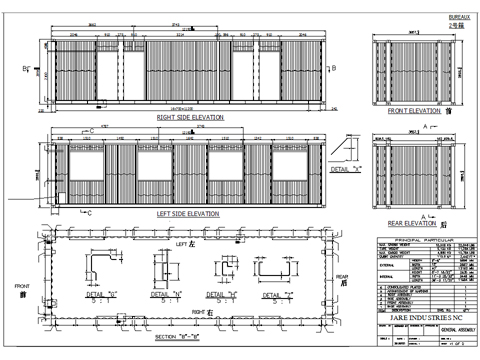

À l'instar de ces derniers, les tronçons intègrent dès leur fabrication les réservations prévues pour recevoir les portes, fenêtres, passage de câbles ou de tuyauterie.

- Les modules sont produits sur une chaîne de fabrication dédiée, dérivée de la construction de conteneurs maritimes, parenté qui transmet en héritage solidité et la facilité de transport, mais surtout qui nous dote d'une capacité de production élevée et d'une qualité de réalisation remarquable.

- Le respect des tolérances dimensionnelles et géométriques est contrôlé dès la sortie du module de la chaîne de soudage mais tout au long de la réalisation des différentes parties des modules. Ces contrôles nous garantissent des unités parfaitement rectilignes avec des équerrages précis, facilitant les aménagements du second œuvre.

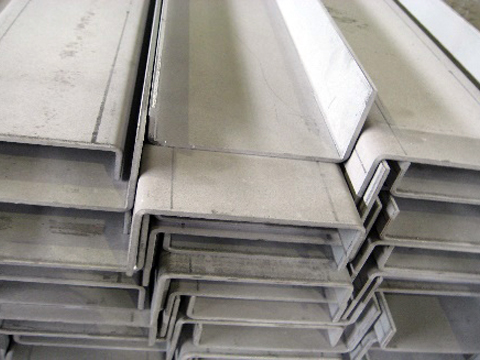

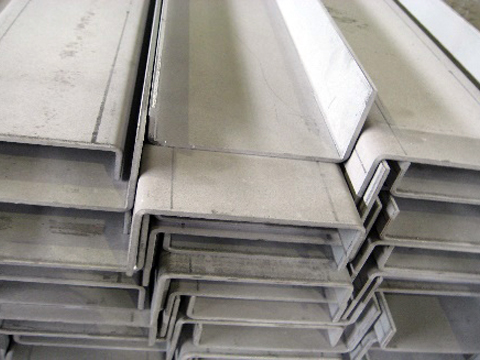

- L'acier utilisé pour toutes l'ossature est le SPA-H Japonais (norme JIS G3125), alliage d'une résistance élastique (Re 345 MPa) nettement supérieure aux profilés de construction classiques (S235 JR, Re 235 MPa).

La fabrication des modules est comparable à celle d'une automobile, divisée en différents postes :

- formage des profilés et des tôles structurelles, assemblage des façades, du toit, soudage…

Pour mieux comprendre l'idée générale de la production de modules, il faut se représenter une boite rectangulaire métallique :

- chacune des six faces de cette boîte est indépendante et préparée à des postes différents.

- les équipes fabriquent leur face, vérifient le respect des tolérances dimensionnelles et géométriques,

- et envoient leur partie vers la chaine de soudage, où les six faces de la boîte seront assemblées.

Chaque équipe est en charge de la réalisation d'une seule étape du processus, ce qui lui permet de totalement la maitriser techniquement et d'avoir un rendement élevé sans restreindre la qualité du travail.

Bien que tous les modules aient une base commune, chacun aura une configuration particulière d'ouvrants, de type de poteaux, de section de solives…

Ces disparités de spécifications interdisent une robotisation massive de la production. Ce sont donc des équipes d'opérateurs et techniciens qualifiés qui fabriquent avec talent chaque pièce du puzzle mécano-soudé qui constitue un module JARE Industries.

Formage des profilés

Il n'existe pas de profilés d'usage général pouvant répondre à nos conceptions, encore moins dans l'acier spécial qui constitue l'ossature du module, le SPA-H, d'une résistance à la rupture supérieure aux aciers de construction courants, et doté de propriétés anticorrosion par l'adjonction d'un certain nombre d'éléments dans la composition chimique de l'alliage (P, Cu, Cr, Ni, Mo).

C'est pour cette raison que l'intégralité des profilés sont formés ou pliés à l'usine, suivant les plans d'exécution des structures, puis mis à disposition à l'entrée de la chaîne d'assemblage.

La grande majorité des profilés est formé par pliage : tôles structurelles de pignons et façades, longerons et solives, poteaux porteurs, profils de renfort d'ouvrants…

Toutes ces pièces sont débitées à partir de feuille de SPA-H de différentes épaisseurs (1,6 ; 2 ; 4,5, 6mm), elles sont pliées à la demande, ce procédé nous autorise un grand confort de conception, puisque nous pouvons faire varier la forme comme la section de chaque profilé pour qu'il corresponde aux critères de résistance spécifiques à chaque projet, ou de fonctionnalités propre à chaque type d'ouvrants.

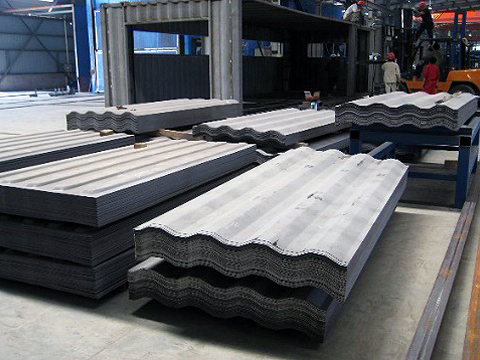

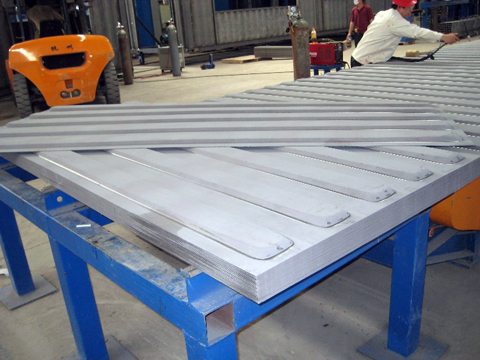

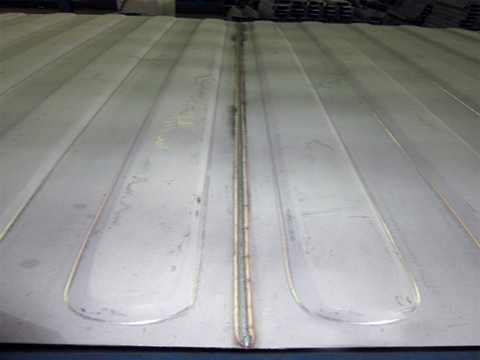

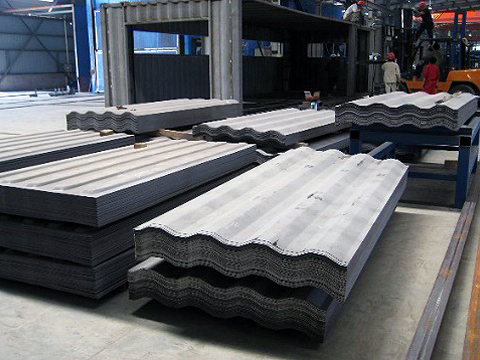

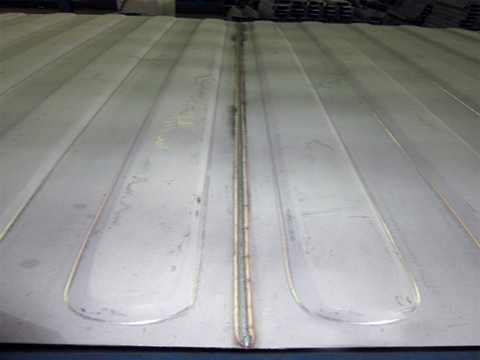

Les tôles de toiture doivent garder un profil rectiligne sur toute leur périphérie pour être soudé sur le module, leur interdisant un passage à la plieuse, elles sont donc embouties à la presse hydraulique pour former les nervures qui leur donneront leur résistance à la flexion.

Certains profils (poteaux d'angle, traverses périphériques) sont des profilés pliés puis soudés entre eux pour former de solides PRS (Poutre Reconstituée Soudée) : des postes de soudages automatiques se chargent d'effectuer les soudures par séquences ordonnées, pendant que de puissants bridages hydrauliques évitent les déformations linéaires qu'occasionnent les épais cordons de soudures lors de leur refroidissement.

Seuls les coins ISO, pièce de fonderie très courante répondant à des normes internationales, ne sont pas produits sur le site.

Fabrication des planchers

Le plancher est la base du module, il est constitué par deux solides longerons en C, d'une épaisseur de 6mm, qui sont liés par de nombreuses solives, dont la hauteur et le cadencement sont définis en fonction des contraintes techniques imposés par le design et la charge de service retenue pour le projet.

Pour faciliter le réglage des équerrages et l'alignement parfait des pièces, ils sont pointés sur des gabarits réglables. Les solives sont ensuite liées entre elles par des longueurs de plat afin de verrouiller le vrillage des ailes des profilés, puis enfin des goussets de renforts soudés sur les solives recevant les futures jonctions de plaque de ciment fibré.

L'ensemble constitue déjà à ce stade un bloc difficilement déformable qui se verra renforcé lors des assemblages finaux avec les autres parties du module.

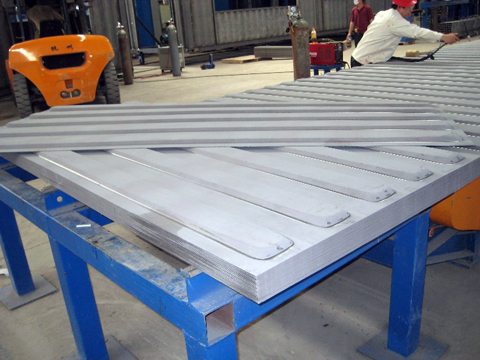

Fabrication des Parois

Les quatre parois du module sont elles aussi préfabriquées et constituent de grands sous-ensembles mécano-soudés, suivant la même méthode que pour les planchers. Les différentes pièces et profilés sont alignés et bridés sur des tables gabarits.

En effet, si les modules sont de tailles différentes, ils suivent les côtes extérieures standards des conteneurs maritimes pour être transportables de la même façon. Cette particularité permet de constituer des postes de pointage avec des gabarits « standards » facilement échangeables et bridages pouvant être réglés d'un geste aux côtes nécéssaires.

Selon la charge de travail de la chaine de production, les façades comme les planchers seront entièrement soudés sur les gabarits ou seulement pointés puis transférés dans une zone différente pour achever le soudage, libérant le poste de pointage pour un autre assemblage.

Fabrication des Toits

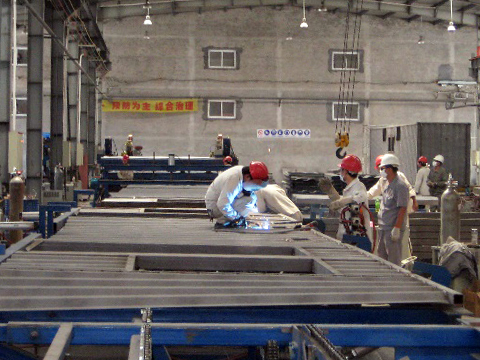

Les toits des modules sont en grande majorité constitués de tôles de 2mm formées à la presse et assemblée par de longues soudures linéaires, afin de gagner un temps précieux, celles-ci sont réalisées par des soudeurs juchés sur des postes semi-automatiques à guidage, surveillant la vitesse d'avancement du soudage et la continuité du cordon.

Ce procédé est évidemment aussi utilisé pour l'assemblage des tôles crénelées des façades.

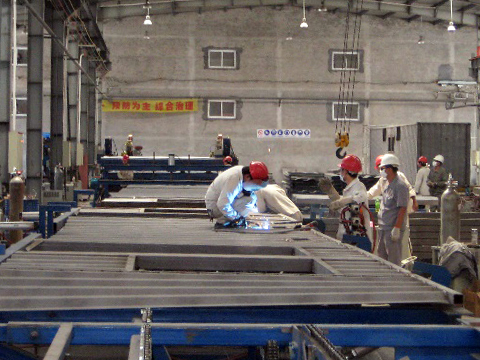

Assemblage des Parties

Étape finale de la création du module acier,

- les pignons sont placés à chaque extrémité du plancher puis pointés,

- vient le tour des deux façades qui sont présentée, alignées puis pointées.

Une fois les équerrages vérifiés,

- l'ensemble formé est déposé sur les rails de la chaine de soudage,

- le pont d'atelier déplace et positionne l'ensemble du toit sur le module,

- celui-ci est pointé ainsi que les renforts verrouillant l'équerrage final de l'ensemble

Notre boite métallique va maintenant naviguer au milieu des différents postes gérants chacun un secteur ou une position particulière de soudage (verticaux, horizontaux, position basse, position haute, soudage linéaire guidé…) au fur et à mesure de l'achèvement des cordons.

Peinture

Situé au bout de la chaîne de soudage, les modules sont poussés à l'intérieur du tunnel de peinture, ou ils subiront plusieurs cycles de pulvérisation/séchage, pour obtenir au final une épaisseur de couches sèches de 180µm.